Приобретены износостойкие детали для установок точного литья

В данной статье мы подробно рассмотрим процесс выбора и приобретения износостойких деталей для установок точного литья, начиная от определения потребностей и заканчивая поиском надежных поставщиков. Особое внимание уделено типам материалов, критериям выбора и способам продления срока службы деталей. Узнайте, как оптимизировать производственный процесс и снизить затраты, выбрав правильные компоненты для вашего оборудования.

Что такое износостойкие детали для установок точного литья и зачем они нужны?

Износостойкие детали для установок точного литья – это компоненты, предназначенные для работы в условиях повышенного трения, высоких температур и воздействия агрессивных сред. Они обеспечивают бесперебойную работу оборудования и качество конечной продукции. Использование качественных износостойких деталей позволяет значительно увеличить срок службы оборудования и снизить затраты на его обслуживание и ремонт.

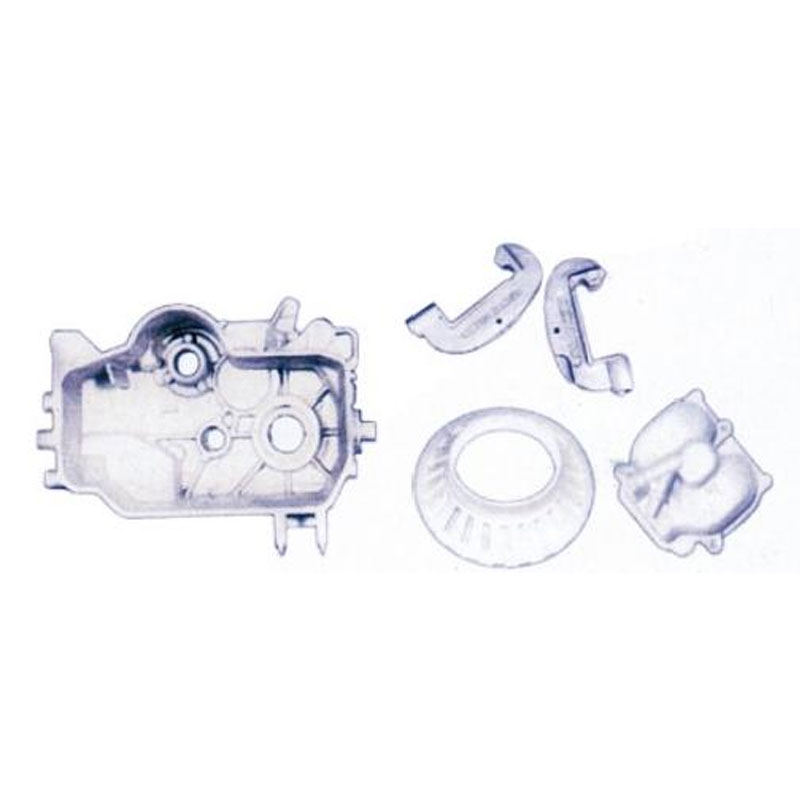

Основные типы износостойких деталей для установок точного литья

Существует множество типов износостойких деталей, предназначенных для различных узлов и механизмов установок точного литья. К наиболее распространенным относятся:

- Форсунки и сопла: отвечают за подачу расплавленного металла в форму.

- Тигли и ковши: используются для хранения и транспортировки расплавленного металла.

- Элементы нагрева: обеспечивают поддержание необходимой температуры расплава.

- Направляющие и втулки: обеспечивают точное перемещение компонентов оборудования.

- Уплотнения и прокладки: предотвращают утечки расплава и других рабочих жидкостей.

Материалы, используемые для изготовления износостойких деталей

Выбор материала для износостойких деталей зависит от условий эксплуатации оборудования и требований к конечному продукту. Наиболее часто используются следующие материалы:

- Жаропрочные стали: обладают высокой прочностью и устойчивостью к высоким температурам.

- Твердые сплавы (карбид вольфрама, карбид титана): отличаются исключительной твердостью и износостойкостью.

- Керамика (оксид алюминия, нитрид кремния): обладают высокой химической стойкостью и устойчивостью к абразивному износу.

- Специальные полимеры: используются в тех случаях, когда требуется снизить вес детали и обеспечить ее устойчивость к коррозии.

Критерии выбора износостойких деталей для установок точного литья

При выборе износостойких деталей необходимо учитывать следующие факторы:

- Условия эксплуатации: температура, давление, наличие агрессивных сред.

- Тип расплавленного металла: химический состав и температура плавления.

- Требования к точности литья: допустимые отклонения размеров и формы.

- Срок службы детали: периодичность замены и стоимость обслуживания.

- Бюджет: соотношение цены и качества детали.

Как найти надежного поставщика износостойких деталей

Поиск надежного поставщика – важный этап приобретения износостойких деталей. Рекомендуется обращать внимание на следующие аспекты:

- Репутация компании: отзывы клиентов, опыт работы на рынке.

- Ассортимент продукции: наличие необходимых деталей и материалов.

- Качество продукции: наличие сертификатов соответствия и гарантий.

- Условия поставки: сроки, стоимость доставки, возможность возврата.

- Техническая поддержка: консультации специалистов, помощь в выборе деталей.

Одним из надежных поставщиков является ООО Чунцин Новый 103 Машиностроение (https://www.cqpwj.ru/), предлагающий широкий ассортимент износостойких деталей для различных отраслей промышленности.

Продление срока службы износостойких деталей

Срок службы износостойких деталей можно увеличить за счет следующих мер:

- Правильный выбор материала: учет условий эксплуатации и требований к конечному продукту.

- Регулярное обслуживание оборудования: смазка, очистка, замена изношенных деталей.

- Оптимизация технологического процесса: снижение температуры и давления расплава, уменьшение времени контакта металла с деталями.

- Использование защитных покрытий: нанесение износостойких и антикоррозийных покрытий на поверхность деталей.

Примеры использования износостойких деталей в установках точного литья

Пример 1: Замена форсунок из обычной стали на форсунки из карбида вольфрама

В установке точного литья алюминиевых сплавов форсунки из обычной стали быстро выходили из строя из-за абразивного износа. После замены на форсунки из карбида вольфрама срок службы увеличился в 5 раз, что позволило значительно снизить затраты на обслуживание оборудования.

Пример 2: Использование керамических тиглей вместо стальных

При литье высокотемпературных сплавов стальные тигли быстро прогорали и загрязняли расплав. Использование керамических тиглей из оксида алюминия позволило избежать этих проблем и повысить качество конечной продукции.

Таблица сравнения материалов для износостойких деталей

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Жаропрочные стали | Высокая прочность, устойчивость к высоким температурам | Относительно низкая износостойкость | Корпуса, нагреватели |

| Твердые сплавы (карбид вольфрама) | Исключительная твердость, высокая износостойкость | Высокая стоимость, хрупкость | Форсунки, сопла |

| Керамика (оксид алюминия) | Высокая химическая стойкость, устойчивость к абразивному износу | Хрупкость, сложность обработки | Тигли, изоляторы |

Заключение

Выбор и приобретение износостойких деталей для установок точного литья – это ответственный процесс, требующий учета множества факторов. Правильный выбор материала и поставщика, а также регулярное обслуживание оборудования помогут значительно увеличить срок службы деталей и снизить затраты на производство. Не забывайте, что экономия на качестве деталей может привести к серьезным поломкам оборудования и снижению качества конечной продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Различные металлические дроби

Различные металлические дроби -

Экологически чистая мобильная окрасочная камера

Экологически чистая мобильная окрасочная камера -

Высокоэффективная дробеструйная машина

Высокоэффективная дробеструйная машина -

Дробеструйная машина с сетчатым конвейером серии QWD

Дробеструйная машина с сетчатым конвейером серии QWD -

Дробеструйная машина с роликовым конвейером серии Q69

Дробеструйная машина с роликовым конвейером серии Q69 -

Дробеструйная машина с вращающимся столом серии Q35

Дробеструйная машина с вращающимся столом серии Q35 -

Пескоструйная система

Пескоструйная система -

Дробеструйная машина цепного накопительного типа серии Q58

Дробеструйная машина цепного накопительного типа серии Q58 -

Пескоструйная камера

Пескоструйная камера -

Мокрый пылеуловитель

Мокрый пылеуловитель -

Дробеструйная машина для камня

Дробеструйная машина для камня -

Дробеструйная машина для наружной стенки стальной трубы QGW

Дробеструйная машина для наружной стенки стальной трубы QGW

Связанный поиск

Связанный поиск- Приобретена установка подвесного типа

- Процесс покраски

- Купленные технологии дробеструйной обработки

- Ротационная дробеструйная машина

- Заводы для судостроительных компаний

- Поставщики Дробеструйная очистка металлопроката из Китая

- Производитель роликовых конвейеров в Китае

- Заводы по производству металлических абразивов

- Поставщики процессов нефтехимической промышленности

- Картриджи для пылеуловителей