Производители дробеструйной очистки деталей

Дробеструйная очистка деталей – это эффективный метод подготовки поверхности перед покраской, нанесением покрытий или сваркой. В статье рассматриваются различные типы оборудования для дробеструйной очистки деталей, факторы, влияющие на выбор подходящего оборудования, и правила его безопасной эксплуатации. Узнайте, как правильно выбрать и использовать оборудование для достижения оптимальных результатов.

Что такое дробеструйная очистка деталей и зачем она нужна?

Дробеструйная очистка деталей – это процесс обработки поверхности деталей путем ее бомбардировки абразивными частицами (дробью) под высоким давлением. Этот процесс удаляет ржавчину, окалину, краску, заусенцы и другие загрязнения, подготавливая поверхность к дальнейшей обработке, такой как покраска, гальванизация или нанесение покрытий. Дробеструйная очистка деталей обеспечивает лучшее сцепление покрытий с поверхностью и продлевает срок службы обработанных деталей.

Преимущества дробеструйной очистки деталей:

- Удаление ржавчины и окалины

- Подготовка поверхности к покраске и другим покрытиям

- Улучшение адгезии покрытий

- Увеличение срока службы обработанных деталей

- Очистка труднодоступных мест

Типы оборудования для дробеструйной очистки деталей

Существует несколько типов оборудования для дробеструйной очистки деталей, каждый из которых подходит для определенных задач и объемов производства.

Дробеструйные камеры

Дробеструйные камеры – это закрытые помещения, в которых оператор выполняет очистку деталей с помощью дробеструйного аппарата. Камеры обеспечивают сбор и рециркуляцию абразивного материала, а также защищают оператора и окружающую среду от пыли и шума.

Преимущества:

- Эффективная очистка крупных и сложных деталей

- Сбор и рециркуляция абразивного материала

- Защита оператора и окружающей среды

Недостатки:

- Большие габариты

- Высокая стоимость

Дробеструйные кабинеты

Дробеструйные кабинеты – это компактные установки для очистки небольших деталей. Оператор помещает деталь в кабинет и выполняет очистку с помощью дробеструйного пистолета, наблюдая за процессом через смотровое окно.

Преимущества:

- Компактные размеры

- Простота использования

- Подходят для небольших объемов производства

Недостатки:

- Ограниченный размер деталей

- Менее эффективная очистка крупных деталей

Дробеструйные аппараты

Дробеструйные аппараты – это мобильные установки для очистки поверхностей на открытом воздухе или в больших помещениях. Аппараты подают абразивный материал под давлением через шланг и сопло.

Преимущества:

- Мобильность

- Подходят для очистки больших поверхностей

- Относительно низкая стоимость

Недостатки:

- Требуется защита оператора и окружающей среды

- Большой расход абразивного материала

Как выбрать оборудование для дробеструйной очистки деталей

При выборе оборудования для дробеструйной очистки деталей необходимо учитывать следующие факторы:

- Размер и форма деталей: Для крупных и сложных деталей лучше подойдут дробеструйные камеры, а для небольших – дробеструйные кабинеты.

- Объем производства: Для серийного производства требуется более производительное оборудование, такое как дробеструйные камеры с автоматической загрузкой и выгрузкой деталей.

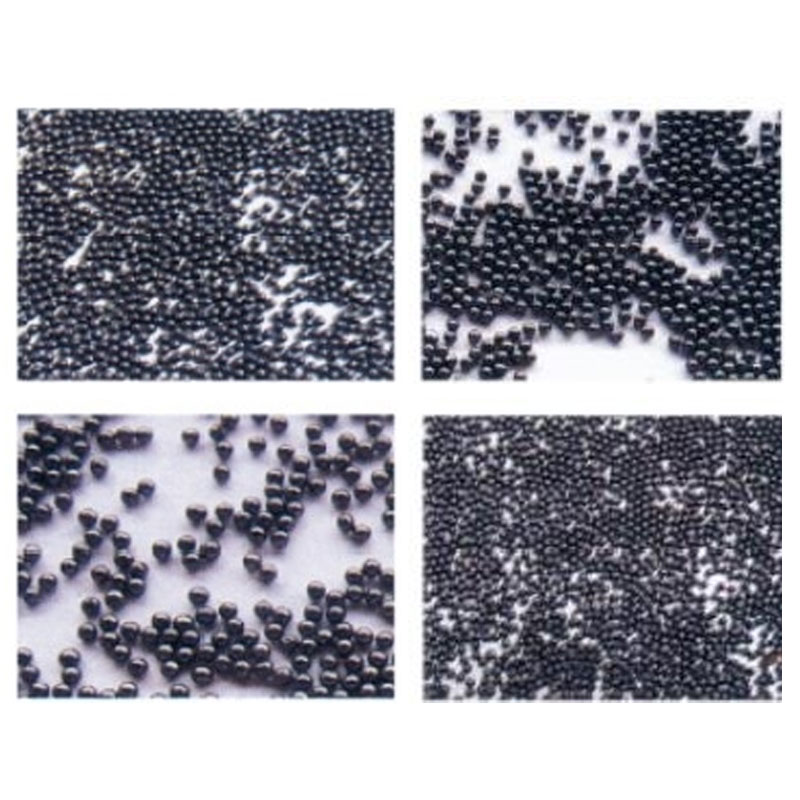

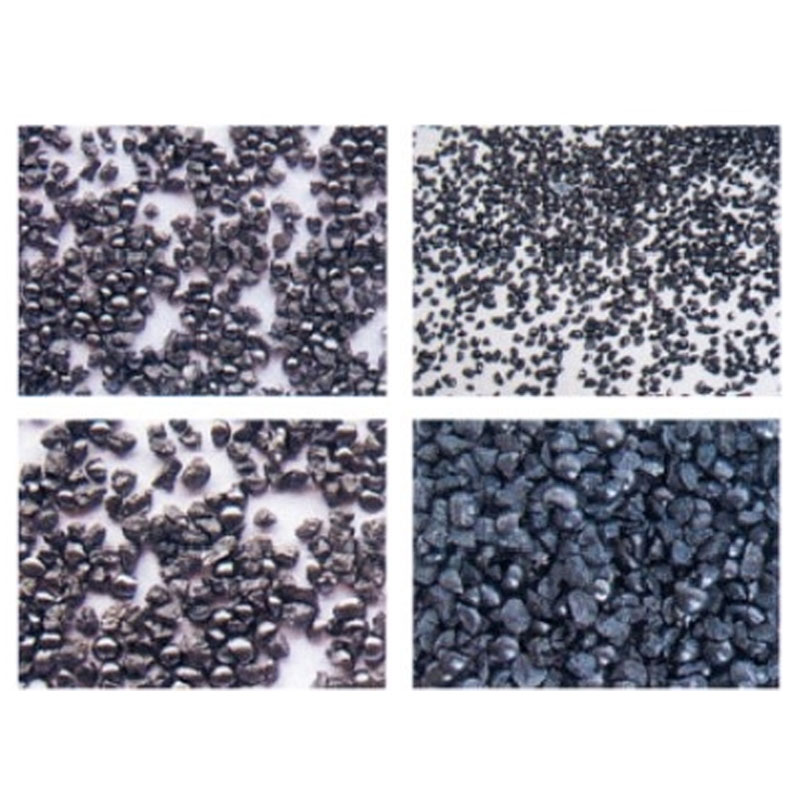

- Тип абразивного материала: Выбор абразивного материала зависит от типа обрабатываемой поверхности и требуемой степени очистки. Например, стальная дробь подходит для удаления ржавчины и окалины, а стеклянные шарики – для финишной обработки.

- Бюджет: Стоимость оборудования для дробеструйной очистки деталей может сильно варьироваться в зависимости от типа, размера и производительности.

Безопасная эксплуатация оборудования для дробеструйной очистки деталей

При работе с оборудованием для дробеструйной очистки деталей необходимо соблюдать правила безопасности:

- Использовать средства индивидуальной защиты (защитные очки, респиратор, перчатки, спецодежду).

- Обеспечить хорошую вентиляцию в помещении.

- Регулярно проверять состояние оборудования и проводить техническое обслуживание.

- Соблюдать инструкции производителя.

Примеры применения дробеструйной очистки деталей

Дробеструйная очистка деталей широко применяется в различных отраслях промышленности:

- Автомобилестроение: Очистка кузовов автомобилей, деталей двигателя и подвески перед покраской.

- Металлургия: Удаление окалины с металлических заготовок.

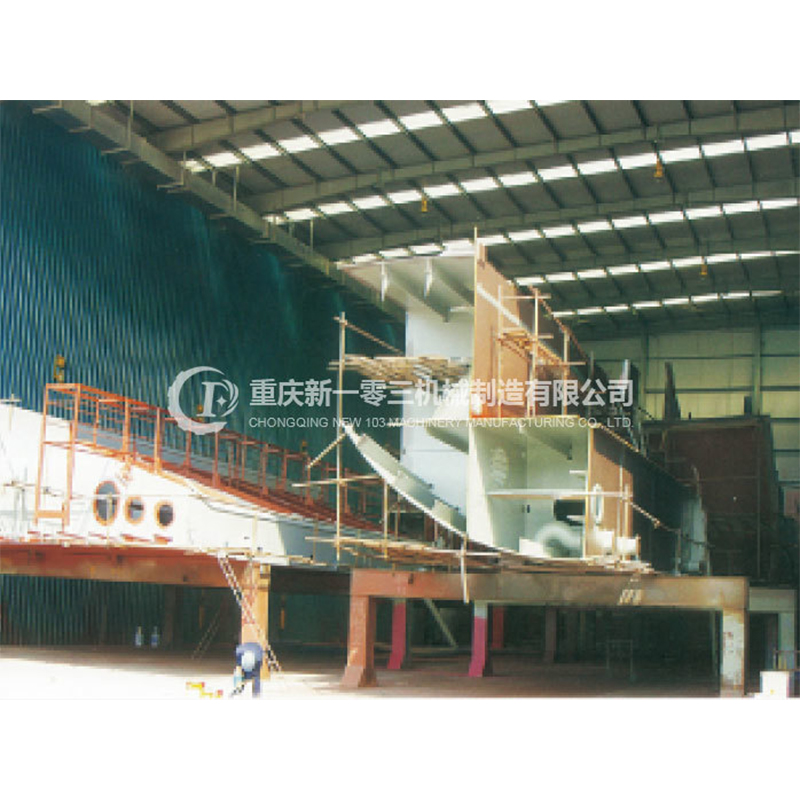

- Судостроение: Очистка корпусов судов от ржавчины и морских обрастаний.

- Строительство: Очистка металлических конструкций перед покраской.

Где купить оборудование для дробеструйной очистки деталей в России?

В России существует множество компаний, предлагающих оборудование для дробеструйной очистки деталей. Одним из надежных поставщиков является ООО Чунцин Новый 103 Машиностроение, предлагающая широкий ассортимент оборудования для различных задач и бюджетов. Подробную информацию можно найти на сайте https://www.cqpwj.ru/.

Техническое обслуживание оборудования для дробеструйной очистки деталей

Регулярное техническое обслуживание оборудования для дробеструйной очистки деталей необходимо для обеспечения его надежной и безопасной работы. Рекомендуется следовать инструкциям производителя по техническому обслуживанию. Основные этапы технического обслуживания включают:

- Очистку оборудования от пыли и грязи.

- Проверку состояния шлангов и соединений.

- Замену изношенных деталей.

- Проверку работы системы вентиляции и фильтрации.

Выбор правильного оборудования для дробеструйной очистки деталей и его правильная эксплуатация – залог качественной подготовки поверхности и долговечности обработанных деталей. Надеемся, что эта статья помогла вам разобраться в этом вопросе.

Сравнение различных типов абразивных материалов для дробеструйной очистки

Разные абразивные материалы используются для разных задач. Важно подобрать материал, который будет эффективно и безопасно выполнять требуемую работу. Вот сравнение некоторых популярных абразивных материалов:

| Материал | Твердость (по шкале Мооса) | Применение | Преимущества | Недостатки |

|---|---|---|---|---|

| Стальная дробь | 6.0 - 7.0 | Удаление ржавчины, окалины, подготовка поверхности под покраску | Высокая абразивность, многократное использование | Может повредить мягкие металлы, оставляет железные отложения |

| Стеклянные шарики | 5.5 - 6.0 | Финишная обработка, удаление заусенцев, придание матовости | Не повреждает поверхность, не оставляет следов | Менее агрессивные, чем стальная дробь |

| Оксид алюминия (Электрокорунд) | 9.0 | Удаление твердых покрытий, обработка керамики и стекла | Очень высокая абразивность, долговечность | Дорогой, может повредить мягкие материалы |

| Пластиковая дробь | 2.0 - 4.0 | Удаление краски, загрязнений с деликатных поверхностей | Не повреждает поверхность, легко удаляется | Менее эффективна для удаления ржавчины и окалины |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дробеструйная машина крючкового типа серии Q75

Дробеструйная машина крючкового типа серии Q75 -

Дробеструйная машина подвесного проходного типа

Дробеструйная машина подвесного проходного типа -

Пылеуловители Фильтрующие картриджи

Пылеуловители Фильтрующие картриджи -

Дробь из нержавеющей стали

Дробь из нержавеющей стали -

Дробеструйная машина серии QH для стальных конструкций

Дробеструйная машина серии QH для стальных конструкций -

Пескоструйная система

Пескоструйная система -

Различные металлические дроби

Различные металлические дроби -

Дробеструйная машина для наружной стенки стальной трубы QGW

Дробеструйная машина для наружной стенки стальной трубы QGW -

Дробеструйная машина цепного накопительного типа серии Q58

Дробеструйная машина цепного накопительного типа серии Q58 -

Дробеструйная машина тележкового типа серии Q76

Дробеструйная машина тележкового типа серии Q76 -

Дробеструйная машина с качающейся станиной

Дробеструйная машина с качающейся станиной -

Пескоструйная камера

Пескоструйная камера

Связанный поиск

Связанный поиск- Поставщики металлоемкого машиностроения в Китае

- пылеуловители кс

- Производство машиностроительной продукции в Китае

- Поставщики резиновых износостойких деталей для дробеметных установок из Китая

- Установки для дробеметной очистки маятникового типа

- Производители для крупного судостроения

- Производители резиновых износостойких деталей для дробеметных установок

- Поставщики механической очистки от накипи

- Производители проволочной дроби из нержавеющей стали

- Поставщики машиностроительной промышленности в Китае